Följ med in i Kochisfabrikens vapentillverkning – Ett Browning hagelgevär tar form

Varumärket Browning har på egen hand blivit legendariskt. Det har gått knappt hundra år sedan företaget introducerade modellen B25 – den första dubbelpipiga hagelbocken och sedan dess har allmänhetens intresse för märket aldrig avtagit. Anledningen? Innovativa kvalitetsprodukter med en pålitlig arbetslivslängd har tagit oss dit vi är idag. Även om våra tillverkningsmetoder har utvecklats under åren är Brownings kvalitet alltid inbyggd. Vi får här följa med dem in i deras produktion i Kochi, Japan, där kunniga vapensmeder skapar klassisker som B525 och B725.

Browning Arms Company

John Moses Browning – grundaren till Browning Arms Company – räknas som en av de stora inom vapentillverkning och som gett inspiration och satt spår inom området långt efter sin tid. Hann uppfann nästan allt inom skjutvapenområdet. Hans uppfinningsrikedom och den tekniska kvalitet som hans vapen uppvisade uppmärksammades av en direktör från Fabrique Nationale de Herstal i Belgien, och därifrån började samarbetet som skulle göra Browning känt över hela världen.

1925 satte John Moses Browning den sista touchen på en prototyp av ett hagelgevär som skulle förändra historien för jaktvapen. Han kallade detta vapen B25.

Efter hans bortgång fortsatte hans son Val samarbetet med den belgiska fabriken – ett samarbete som pågår än idag.

Browning är idag ett helägt dotterbolag till FN Herstal (Fabrique Nationale de Herstal).

Browning / Miroku – ett perfekt organiserat samarbete

Året är 1966. Browning, som är världsledande inom jakt- och sportskyttevapen, njuter av en blomstrande period. Samma år har företaget lanserat det första BAR-vapnet för civilt bruk. Ett vapen som sedan dess har sålts i fler än en miljon exemplar. Men Browning har ett dilemma: FN Herstal – som vid den här tiden endast är kompanjon till Browning Arms – kan inte garantera tillverkningen av den populära hagelbocken B25. En hagelbock som har gjort succé världen över. FN Herstals produktion går för fullt men det räcker ändå inte för att möta efterfrågan.

Som tur är hör Browning talas om Miroku, en japansk vapentillverkare som funnits sedan 1893. Ett företag som är välkänt för den goda kvaliteten på sina valharpuner – valjakt var mycket populärt vid den här tiden. Ett seriöst företag som Miroku, kvaliteten på materialen de använder och effektiviteten hos deras vapen fångar Brownings intresse. Man arrangerar ett möte och hittar snart en samarbetsform. Tillverkningen av Brownings hagelbockar lämnar FN Herstal och startas upp i den japanska staden Kochi. Alla är nöjda med den här lösningen: Browning har nu en erfaren partner som kan tillverka deras hagelbockar och Miroku drar nytta av Brownings globala rykte.

Idag fungerar samarbetet mellan Browning och Miroku utmärkt. Mirokus japanska produktionskultur är mycket gynnsam Browning. Det beror huvudsakligen på att Browning troligtvis är den enda hagelbockstillverkaren som har samtliga produktionsled i en och samma fabrik. Våra japanska kolleger är väl medvetna om att de från råvarorna stål och trä är med och tillverkar vapen som uppskattas världen över. Framöver vill de ha full kontroll över varje steg i produktionen. Tack vare den här stoltheten över produkten i kombination med våra vapensmeders kunnande, de betydelsefulla framsteg som gjorts inom F&U och de fina material som används gör att vi fortsätter att överträffa vår kvalitetsnivå.

Idag tillverkar fabriken i Kochi fler än 100 000 vapen per år och sysselsätter närmare 300 personer.

Tillverkning av pipor, monoblock och baskyl

Piptillverkningen: Stålet granskas

Ryktet säger att Brownings vapen är pålitliga även efter många års användning i ur och skur under växlande temperaturer. Den här egenskapen beror främst på att Browning enbart använder material av högsta kvalitet vid varje led i tillverkningen.

Piporna till våra hagelbockar tillverkas av krommolybdenstålet (CrMo) DIN 34CrMo4 som framställts i Japan. Stålet levereras till fabriken i femmetersstänger. Innan bössmakarna påbörjar sitt arbete genomförs en serie tester av stålet i syfte att kontrollera att råvaran är utan fel, exempelvis bubblor eller sprickor, och att det innehåller en tillräcklig andel kol. För att garantera jämvikten mellan elasticitet och hårdhet måste vi vara säkra på att kolhalten i vårt stål helt uppfyller vår kvalitetsstandard.

Om stålet matchar våra urvalskriterier, godkänns det enligt industrinormen MTC. Ett så kallat “Mill Test Certificate” är en garanti för att stålet möter rådande krav för material som används inom industritillverkning.

Avdelningen arbetar enligt ett schema som sätts utefter rådande efterfrågan. Exempelvis arbetar ett team under en vecka med att tillverka pipor på 76 cm för kaliber 12. Det första steget innan pipornas olika produktionsled startas är att kapa stålstängerna i olika segment med olika längder. När bössmakarna kapar stängerna lägger de till 5 cm på den önskade piplängden. Därför går det åt 76 cm till pipor med längden 71 cm.

Brownings ledord har alltid varit förträfflighet – excellence. Våra vapen är ett resultat av att vi blandar kvalitetsmaterial med kunskap och erfarenhet. Och vi lämnar heller ingenting åt slumpen. Därför får alla stålstänger en färgkod. Skulle ett problem uppstå vill vi kunna identifiera andra pipor som kanske omfattas av problemet och sedan kan vi vidta de åtgärder som behövs.

Piptillverkningen: Genomborrning av piporna

Nu kommer det moment då stängerna ska borras till gevärspipor. Genomborrningen görs med ett speciellt precisionsverktyg.

Därefter finslipas mynning och gevärslopp så varje spår och eventuella rester från maskinbearbetningen avlägsnas. Detta avslutar tillverkningens första etapp.

Piptillverkningen: Utvändig maskinbearbetning och kvalitetskontroll

När gevärsloppen har borrats börjar arbetet med den utvändiga profileringen av piporna. Detta görs med hjälp av en mekanisk precisionssvarv.

Nästa steg är att kontrollera alla pipor. Först undersöks gevärsloppets diameter och tjockleken på gevärspipans väggar med hjälp av en dator. Därefter granskar erfarna kontrollanter varje gevärslopp med en metod som är lika enkel som effektiv: kontrollanten riktar en ljusstråle ner genom gevärsloppet och vrider samtidigt på pipan. Ett rutinerat öga upptäcker minsta avvikelse i gevärsloppet eller dess bearbetning.

Browning kompromissar aldrig med kvaliteten och därför kan minsta lilla avvikelse som upptäcks i gevärsloppet automatiskt leda till att en pipa kasseras.

Om ett gevärslopp visar sig vara något svängt korrigeras det med ett specialverktyg, en process som endast utförs av mycket erfarna och kompetenta bössmakare.

Maskinbearbetning av baskylen till brytvapen

Baskylerna till våra brytvapen maskintillverkas ur ett solitt stycke av det högkvalitativa stålet CrMo DIN 15CrMo5. Stålet är ytterligare ett av Brownings mervärden och bidrar till att våra hagelvapen är betydligt robustare än genomsnittet bland jaktvapen.

Vi använder smitt och härdat stål medan många andra tillverkare nöjer sig med ett mindre bearbetat stål. I den japanska tillverkningen använder smederna en imponerande maskinteknik för att bearbeta stålet så att metallfibrerna smälter samman, vilket gör materialet betydligt starkare.

Vi använder olika stål beroende på vilket produktsortiment som tillverkas. Eftersom vår policy är att aldrig kompromissa med kvaliteten använder vi alltid det finaste smidda stålet som finns att tillgå på marknaden, oavsett om det är för en B725 eller en B525.

För att kunna garantera härdigheten hos alla våra vapen brotschas baskylen på samtliga brytvapen. Brotschningen innebär att den bakre delen på vapnet putsas med en mekanisk fil. Den här tekniken möjliggör stor precision.

Fler än ett hundra moment behövs för att färdigställa brytvapnets baskyl.

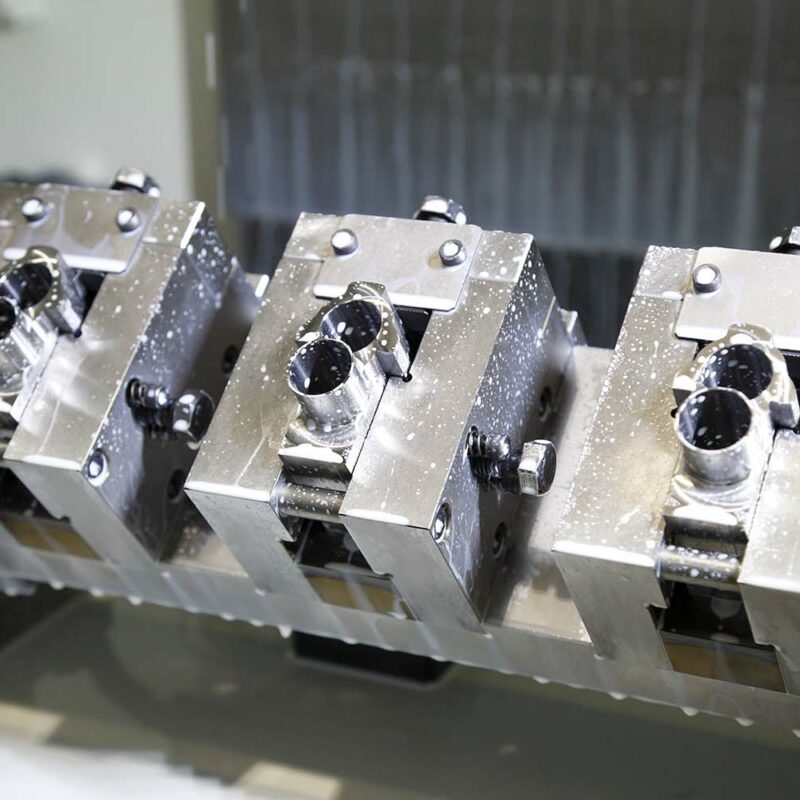

Piptillverkningen: Maskintillverkning av monoblocken

Vi tillverkar våra monoblock av högkvalitativa, varmsmidade stycken av stålsammansättningen CrMo DIN 34CrMo4. Tillverkningen har en enastående precision tack vare vår toppmoderna, femaxlade, digitalt kalibrerade svarv.

Piptillverkningen: Pipans montering i monoblocket

Gevärsloppen är behandlade med ett flussmedel som har två funktioner: dels fungerar det som fettborttagningsmedel, dels fördelar det lödmetallen jämnt över hela fogytan.

När flussmedlet applicerats sätter Brownings bössmakare in piporna i monoblocken och placerar samtidigt en silverring på vart och ett av gevärsloppens överlapp.

Därefter monteras piporna på ett värmebord som gör att silvret smälter snabbt vilket orsakar mindre skada på stålets kolhalt. Den höga temperaturen smälter silverringen och genom kapillärkraften dras det smälta silvret in i monoblockkragen.

Som ett sista steg placeras små kopparkilar mellan de monterade piporna. Dessa är till för att skydda piporna när de passerar genom ugnen, ett nödvändigt steg när spängerna monteras. Passagen genom en högtemperaturugn riskerar att vidga gevärsloppen och på så vis påverka både rakhet, parallellitet och hur de samverkar. Båda dessa kontrolleras senare på ett avstånd av ca 36 meter (40 yards).

Piptillverkningen: Montering av spänger och pipbult

Nästa steg är att montera spängerna på piporna (en överliggande, två på vardera sida). Först täcks kontaktytorna med ett flussmedel (precis som tidigare när gevärsloppet monterades vid monoblocket). Sedan monteras pipor, spänger och pipbult samtidigt som tunna remsor av bladsilver placeras mellan delarna. De olika delarna hålls nu ihop med kilar och andra sorters bindningar som förhindrar dem från att röra sig när de passerar genom ugnen. Under passagen genom ugnen smälter bladsilvret och fogar samman alla delarna.

När pipan lämnar ugnen är det dags att ta bort eventuellt överblivet lödmaterial. Detta kan göras på två sätt: med slipning eller blekningsbad. Vi föredrar blekningsbad eftersom det tar bort överskjutande silvermaterial utan att borrväggens tjocklek riskerar att påverkas, vilket i sin tur kan skapa ett försvagat område där pipan eventuellt kan spricka.

Slutligen kontrolleras samtliga lödningar med ultraljud eftersom då kan vi kontrollera den silverlödda delen av fogen. Först då kan vi garantera kunden att piporna håller högsta kvalitet i enlighet med Brownings tradition.

Piptillverkningen: Bearbetning av kammaren

Pipan placeras nu vågrätt i en tving. Bearbetningen av kammaren kräver stort precisionsarbete. Ett första verktyg borrar i pipan. Ett andra avlägsnar skräpmaterialet för att få en närmast perfekt diameter.

Ett tredje används för att uppnå perfekt diameter. Därefter kromas hela pipan, även kammaren.

Mekanismen sätts samman

Montering av mekanismen

I detta skede monteras vapnets fyra huvuddelar: baskyl, pipa, framstock och slutstycke.

Efter montering av ledbulten (se infälld ritning) använder våra bössmakare en pålitlig teknik som liknar metoden för att färga med kimrök. Alla kontaktytor täcks noggrant med en pasta som gjorts av olja och rött pigment (ockra). Allt eftersom görs ett antal finjusteringar med hjälp av filar och glasslippapper.

De viktigaste delarna som behöver justeras är stötbotten, slutstycket, rekylytorna och baskylens gångjärn.

Perfekt montering och justering av dessa delar ser till att inga oönskade rörelser uppstår i baskylen under skyttet, vilket kan påverka både vapnets livslängd och användarkomfort. Om baskylen är dåligt monterad, vibrerar pipan när vapnet avfyras. Detta kan få konsekvenser både för mekanismen och för vapnets trädetaljer. Vår fixering vid finjusteringar ligger bakom vårt rykte, vårt varumärke och ger våra hagelgevär deras exceptionella livslängd.

10 års garanti

Vi kan lämna en garanti på 10 år tack vare kombinationen av kvalificerat hantverks och extra fina råmaterial. En majoritet av andra tillverkare nöjer sig med att erbjuda en minimigaranti i enlighet med EU-reglerna.

Montering av baskylen

Det är i det här stadiet som våra bössmakares kunskap, skicklighet och minst tio års erfarenhet verkligen visar sig och gör Brownings vapen till de ojämförbara skjutvapen de är – lika motståndskraftiga mot väder och tidens tand som mot intensivt användande.

Som ni vet innebär monteringen av baskylen att andra nyckelområden på vapnet behöver justeras. Framför allt omfattas då fem delar:

slutstycket, framstocken, ledbulten, ytan för avfyrning och rekylytan.

Dessa justeras manuellt för varje vapen och därför kan de inte bytas ut efter monteringen. Vi numrerar dem noggrant, vilket på så vis gör att varje vapen från Browning är helt unikt.

» Slutstycket: Håller vapnet stängt när det avfyras. Brownings vapen har ett platt slutstycke som är större än andra slutstycken (53 mm2 på Browning, 17 mm2 på Beretta), vilket genererar en säker användning och skänker geväret ett långt liv. Kontaktytan på Brownings slutstycken är tre gånger den hos våra konkurrenters system med tappar. Det intensiva trycket när skott avlossas absorberas bättre, vilket minskar slitaget på övriga delar.

» Ledbulten: Under monteringen använder Brownings bössmakare en teknik som jämnar ut ockrapastan för ett optimalt resultat på varje vapen.

» Rekylytan: Tillsammans med slutstycket och ledbulten absorberar rekylytan en stor del av rekylen.

Finish & gravyr

Putsning

Med polerskivor av bomull som täckts med lim och slipmedel putsar bössmakarna de metallområden som ska behandlas. Man börjar med mycket grovt korn för att avlägsna de flesta orenheter. Efterföljande behandlingar använder ett finare korn och slutar med bomullsskivor för att ge en djup glans.

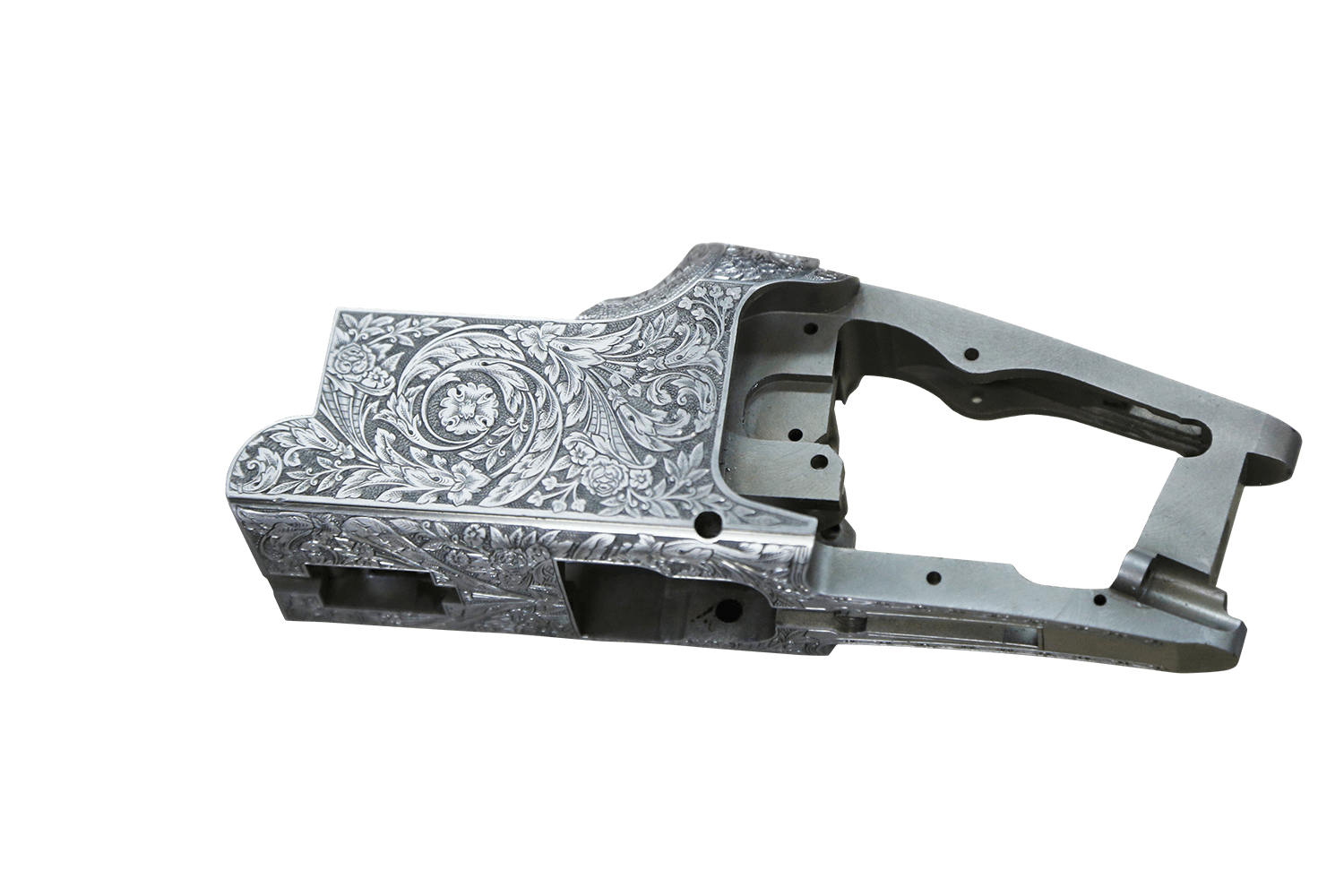

Gravyr

Välgjord gravyr ger motivet djup. Den bästa metoden är tveklöst handgravyr. Vi kombinerar flera procedurer och gör avslutningsvis nästan alla våra gravyrer för hand. Bland de stora tillverkarna är det vi som ägnar mest tid åt handgravyr. Något som ytterligare betonar det skickliga hantverket när det kommer till passform och slutbearbetning av Brownings hagelbockar.

Gravörerna i Kochis produktion använder fyra olika metoder, ofta i kombination, för att få ett så bra resultat som möjligt. Majoriteten av våra vapen kombinerar en, två eller alla tre metoderna. Avslutningsvis förbättrar våra gravörer all gravyr för hand.

Blånering av pipan

Blånering ger metalldelarna på våra vapen dess karakteristiska blåsvarta färg och skyddar dessa delar mot att oxidera.

För att göra det här doppar vi hela den hopmonterade pipan i en rad olika bad. Det första innehåller varmt vatten, såpa och avfettningsmedel. Efter rengöring och avfettning, doppas pipan i ett saltbad. Detta är det verkliga blåneringssteget. Blånering är faktiskt en delvis kontrollerad oxidering. De två följande baden är utformade för att neutralisera saltets korrosionseffekt. Det första är kallt, det andra varmt. Vi avslutar med att sänka ner pipan i en olja som tar bort alla spår av vatten och förebygger alla möjligheter till rost.

Nitrerhärdning av baskylen och framstocken

Målet med nitrerhärdning är att förstärka hårdheten hos komponenterna och skydda dem ytterligare från rost. De delar som berörs är varbygeln, slutstycken, säkerhetsspärren, baskylen, metalldelarna på framstocken och skruvarna.

Delarna sätts fast i en krok innan de doppas i ett hett bad vars recept och ingredienser övervakas noga av varje tillverkare.

Vikten av arbetet med trä och kolv

Många jägare och skyttar är överens om att gevärets trädetaljer är mer än bara delar av ett vapen. Trä betraktas ofta som ett ramverk som förhöjer och kompletterar vapnets mekaniska och ballistiska prestanda. Vår målsättning är att alltid erbjuda våra kunder det bästa trämaterialet som finns på marknaden.

Valet av trämaterial

Vi hämtar vårt trä från två olika länder: USA och Turkiet. Träet är alltid valnöt och det levereras till oss när det är halvtorrt. Träet väljs ut enligt våra produktionsstandarder. Som bekant bestäms träets kvalitet enligt olika nivåer.

Vi tackar automatiskt nej till trä som har någon sorts fel: sprickor, märken orsakade av trälarver, ojämna skåror, spår av fukt mm.

Torkning

Som vi nämnde tidigare levereras vårt trä innan det är helt torrt. Det betyder att träet har en fuktighetsnivå på max 14 %. När träet kommer till Japan trans-porteras det direkt till en underleverantör i närheten av fabriken i Kochi.

Här torkas träet med en virkestork vilket snabbar på torkningsprocessen ordentligt eftersom trädetalj-erna läggs i en högtemperaturtork. Under torkningen sprutas ånga in i torken då en alltför snabb torkning av träet kan göra att det skadas eller försvagas. När träet sedan levereras tillbaka till fabriken i Kochi ligger fuktigheten mellan 8 och 9 %.

Direkt träet ankommer till fabriken börjar arbetet med att välja de finaste trästyckena till våra hög-kvalitativa gevär.

Valet av trä

Försäljningen av Brownings hagelbockar är i ständig tillväxt. Den här stora, kommersiella framgången kan förklaras på många sätt. Valet av trä är sannerligen ett av dem.

Av det trä som vi erbjuds tackar vi nej till ungefär 70 %. Något som gör oss till en av de mest nogräknade tillverkarna på marknaden. Vår företagsfilosofi är att erbjuda ett sortiment som möter alla skyttars och jägares behov och smak, oavsett storleken på deras plånbok. Utmaningen i att välja trä är att hitta den bit trä som ligger precis mitt emellan pris, estetik, produktionskrav och marknadens förväntningar.

”Vi har varit mycket noga med att höja våra kvalitetskriterier för träet så mycket som möjligt. Först och främst är vi noggranna i valet av leverantörer, endast de bästa är bra nog. Vårt första urvalskriterium gäller träets färg. Det vi letar efter är träpartier med samma rika kulör. Alltför ljust trä läggs åt sidan direkt.”

Jean-Pierre Saudelli

Ansvarig för träsortimentet

Framställning av kolven

Träblocken placeras under en kamera som också fungerar som en projektor. Kameran analyserar träet. Projektorn visar upp en silhuett av kolven på träblocket och det är den siluetten som sedan ska arbetas fram ur träblocket. För att hitta den idealiska passformen för ådring och tillskärning flyttar Brownings bössmakare runt träblocket tills de hittar den perfekta matchningen för projektorbilden.

När bössmakaren anser att det är den bästa silhuetten som projekteras över den bästa delen av blocket, borrar han två små hål i den. Sedan placerar han två små metallmarkörer där. Nu kommer nästa maskinoperatör att se exakt var han ska såga.

Det här sista steget är kontursågning med millimeterprecision och är klart inom loppet av några minuter. En annan femaxlad digital svarv fräser till överdelen på kolven och skruvhålet, dessa delar är de som kräver störst precision. En sista maskin ger kolven dess slutliga form, den här gången med toleranser under en millimeter.

Framställning av framstocken

Tillsågningen av framstocken kräver färre maskinoperationer. Det är bara två maskiner som är nödvändiga: en som tar bort överflödigt trä och en som formar konturerna.

Justering

Trädetaljerna justeras efter att baskylen och slutstycket är monterade. Målet är att ha en perfekt passform vid alla kontaktytor för att minska risken för små och stora sprickor i träet.

Ytbehandling av träet

Vi nöjer oss inte bara med att välja det bästa trämaterialet. Vi gör det ännu bättre.

Det börjar med att putsa trädetaljerna. I början används ett grövre sandpapper och avslutningsvis ett fint. Vi fortsätter tills man inte längre ser några spår efter maskinbearbetningen.

Sedan fuktar vi trädetaljerna och torkar dem omedelbart. Detta moment är viktigt för att synliggöra träets porer.

Därefter putsar Brownings bössmakare ytan med en fin glasslipskiva tills dess att ytan är helt mjuk och slät.

Fyllning av porer

I nästa steg fylls porerna. Detta är ett av de viktig-aste momenten under träbearbetningen och görs för att den avslutande putsningen och inoljningen ska ge ett så bra resultat som möjligt.

För att alla porer verkligen ska fyllas, täcks träet med en blandning av lera och härdningsmedel. Därefter putsas ytan så att allt överflödigt material försvinner.

Det här momentet görs endast en gång för samtliga modeller i sortimentet B525 och för några i sortimentet B725. Dock upprepas processen två eller tre gånger för de mest exklusiva vapnen.

Nätskärningen

För nätskärningen har vi fyra olika tekniker vi kan använda beroende på vilken modell det rör sig om.

En teknik är där en digital svarv skär ut skåror i träet, linje för linje. Detta är en ekonomiskt fördelaktig metod som används för ett antal av våra hagelbockar. Tekniken har stor precision.

En annan variant är där laserskärare fräser ut skåror i träet, linje för linje. Det här är en imponerande och supersnabb teknik som vi använder på några av våra hagelvapen.

En annan teknik är där bössmakare jobbar med ett nätskärningsverktyg.

Bössmakare kan också använda en fil. Denna metoden används inte i vår japanska fabrik utan enbart i tillverkningen för John M. Browning Collection, alltså när vi skapar de konstverk som inom jägarkretsar är kända som B15 och B25.

Sista inoljningen

I det här steget gnids kokad linfröolja in i träet med en tygduk. Anledningen är flera, bland annat har inoljningen en estetisk effekt eftersom den förhöjer träets vackra utseende, men den skyddar också träet mot fukt och plötsliga temperaturskiftningar.

Vi använder olika sorters olja beroende på vilken effekt vi vill ha och vilken nivå av ytbehandling vi vill uppnå på varje vapen. Vapen av grade tre eller lägre får två lager olja medan vapen av grade fyra eller högre får många fler. För mer exklusiva vapen fortsätter vi behandla med olja tills träet inte längre kan ta upp mer.

Impact wheel-ejektor

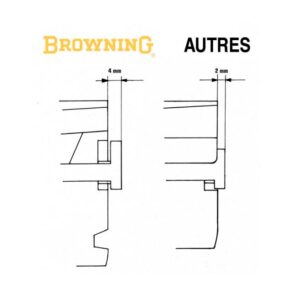

Brownings hagelbockar är särskilt pålitliga när det kommer till deras ejektorer, impact hammer ejectors, eftersom dessa gör vapnet säkrare än en fjäderspänd mekanism. Brownings ejektor-system automatic impact wheel ejectors är unikt och garanterar en positiv, kraftfull och regelbunden utkastning av tomhylsorna. En impact hammer-mekanism träffar släden, vilket ger mer kraft och styrka än den i en fjäderspänd mekanism. Den första utkastningen där patron-erna lämnar från kammaren är 4 mm bred i en Browning mot 2 mm för andra hagelbockar.

Delarna sätts samman till en Browning

Slutmontering

Slutmonteringen av vapnets detaljer kan likställas med att komponera musik. Alla små stycken som numrerats tidigare ska nu sättas ihop till en väl sammansatt enhet.

I detta skede kontrollerar vi också flera saker, först och främst funktionella detaljer. Slår slagstiftet till som det ska? Fungerar ejektorerna som de ska?

Vi kontrollerar också kraften som krävs för att öppna slutstycket och för att trycka på avtryckaren. Manuell justering kan resultera i skillnader mellan båda dessa funktioner från ett vapen till ett annat. Små skillnader är okej, men vi kan inte tolerera alltför stora skillnader.

Verifiering av träffpunkt och träffbild

Vi insisterar på att alla vapen vi släpper till försäljning ska vara verifierade. Under testet av träffpunkten (Point of Impact) kontrollerar vi vapnets precision och prestanda samt funktion.

För detta ändamål avfyras flera skott från varje vapen mot digitaliserade mål över ett avstånd av – 36 meter (40 yards). Våra kriterier för precision och prestanda är bland de högsta på marknaden. Ett vapen som inte klarar dessa tester skickas tillbaka till fabriken.

Verifiering av träffpunkt och träffbild

Vi insisterar på att alla vapen vi släpper till försäljning ska vara verifierade. Under testet av träffpunkten (Point of Impact) kontrollerar vi vapnets precision och prestanda samt funktion.

För detta ändamål avfyras flera skott från varje vapen mot digitaliserade mål över ett avstånd av 36 meter (40 yards). Våra kriterier för precision och prestanda är bland de högsta på marknaden. Ett vapen som inte klarar dessa tester skickas tillbaka till fabriken.

TEXT: & FOTO: Browning